金属同士を接合させる方法のひとつである、「拡散接合」。

一部の業界では「熱プレス」とも呼ばれている接合法です。

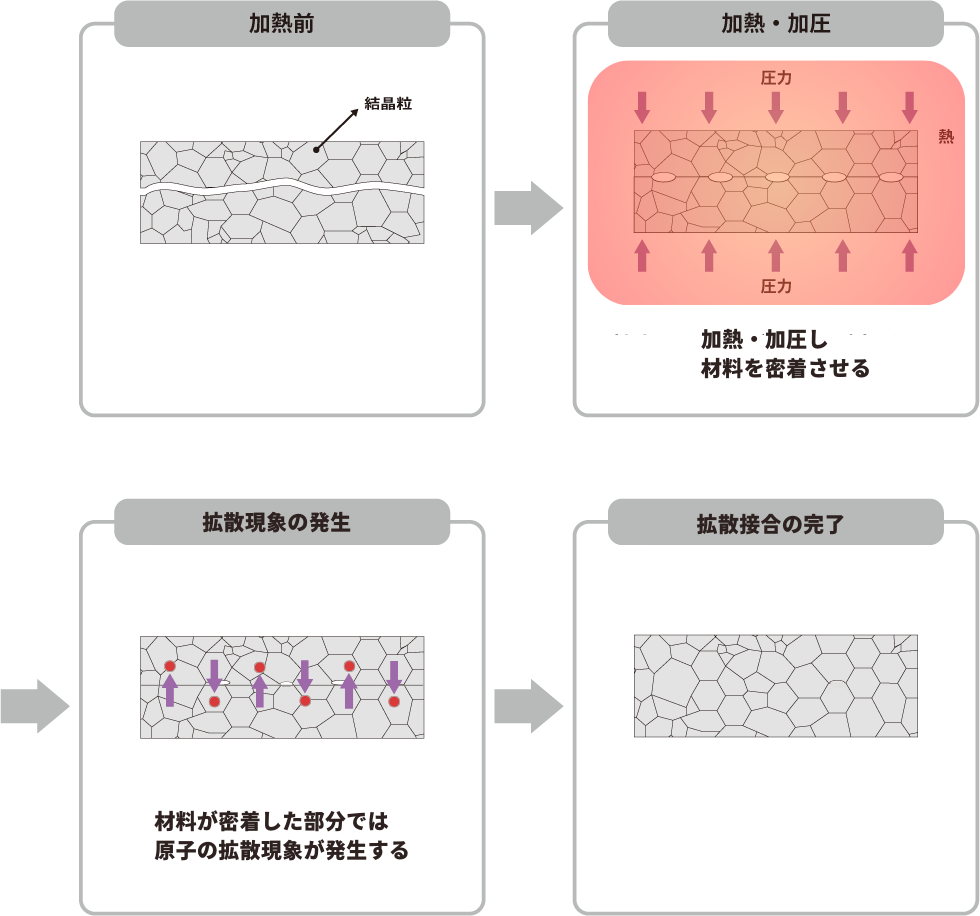

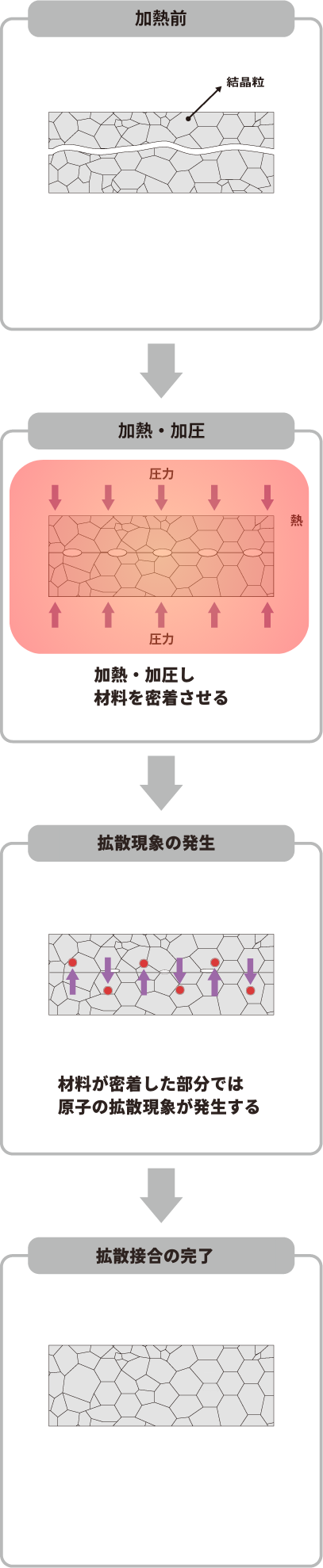

この拡散接合について、JIS規格(JIS Z 3001)では、「部材を密着させ、母材の融点以下の温度条件で、塑性変形をできるだけ生じない程度に加圧して、接合面間に金属結合を実現して接合する方法」と定義されています。

噛み砕いてわかりやすく説明するならば、「金属板と金属板を加熱しながら接合したい箇所をプレスすることで接合させる方法」と言えます。

接着剤などに頼ることなく、接合面を直接かつ確実に接合できるのが大きな特徴です。

金属板同士の変形を最小限におさえつつ接合することができるため、微細な形状をした部品の接合や、複雑な内部流路を持つ製品の製造なども可能です。

まれに拡散接合と熱圧着をほぼイコールで解説しているものもありますが、果たしてどのような違いがあるのか、アロン社に取材した内容をまとめました。

金属と金属を接合する方法には、「ろう接」「溶接」「固相接合(被接合材を溶融させない固相(固体)状態で加圧あるいは加熱しながら接合する方法)」などがあります。

拡散接合は3つめの「固相接合」に該当する接合方法で、接合対象の金属をまったく溶かさずに接合を行います。この“溶かさない”という特徴から、精度の高さが求められる製品や、微細なサイズの部品の製造などにも適応します。

また、「ろう接」や「溶接」の場合には、「ろう」や「溶加材」などの物質を使用して接合しますが、拡散接合ではこうした物質を使わずに金属間の原子移動のみで金属同士を直接接合するため、金属以外の物質が入ることはありません。

つまりコンタミネーション(混入)の心配が少なく、清浄度が高い接合方法と言えます。また、接着剤などを介さずに金属同士が直接原子間接合されることで、接合面の高い強度も期待できます。

他の加工法と比べての、拡散接合の魅力をまとめると、以下です。

以下に、実際どのようなシーンで拡散接合が必要になるのかを、まとめました。

ひとつめのニーズとしては、樹脂成型用金型のヒートサイクル向上などのために、「中空流路を実現したい」といったものがあります。

拡散接合では、あらかじめ加工を行った金属板を一体化させることによって、3D加工も実現することができます。

エッチング(フォトエッチング)加工では、厚板を加工するのが困難です。

そのため、エッチング(フォトエッチング)加工により正確に加工した金属を積層して厚みを出したい、というニーズが少なくありません。

拡散接合は、こうしたシーンでも必要となります。

溶かすことが難しい金属や、異種金属同士を接合させたいというシーンでも、拡散接合が検討されます。

ただし、異種金属同士の拡散接合は難易度が高いため、介在物(インサート金属)によって接合面をコントロールするケースが多いようです。依頼をする際は事前に確認をしてみることが大切です。

当サイト【匠の加工】は、「エッチング(フォトエッチング)加工と拡散接合」専門会社であるアロン社の取材協力の元、川嶋印刷株式会社が運営しています。

拡散接合

「拡散接合は金属を特定の条件下に置いたとき、互いの原子が行き来すること(原子の拡散)のみで一体化するもの」とアロン社では定義していますが、熱圧着はその原子の行き来が、なされていなかったり、不充分である、いわば「ただ熱と圧力で圧着された状態」とも定義していますので、アロン社の定義する拡散接合と熱圧着は、大きく異なります。

拡散接合と熱圧着は「アロン社の定義では大きく異なる」ので、注意してください。

異素材同士の拡散接合が難しいのは、互いの原子が行き来する「特定の条件下」が金属によって異なるから。そのため、アロン社では「異なる金属同士の接合では、アロン社の基準では厳密には拡散接合とは言えないことがほとんど」とのこと。

アロン社の拡散接合事例

【写真】左から、冷却流路内蔵製品 カットモデル・外形1㎜以下の極小製品。

これだけ複雑かつ極小のものは、展示会でも驚きの声が上がるそう。

03-3453-3037

アロン社公式サイト

で拡散接合の事例を見る